核电厂超声检验技术应用现状分析报告

核电厂役前检查是核电设备安装后、运行前实施的检查,检查结果主要作为后续检查的参考点;在役检查是指核电厂运行期间定期对设备进行的检查,用于判断设备中是否存在缺陷,或者缺陷是否可以接受。核电厂役前检查和在役检查期间,超声检验技术的应用相当广泛。

核电厂超声检验的主要应用有反应堆压力容器筒体焊缝及接管焊缝、反应堆压力容器主螺栓、燃料组件、控制棒束组件、蒸汽发生器筒体焊缝及接管焊缝、稳压器筒体焊缝、蒸汽发生器/稳压器人孔螺栓、主泵焊缝、主管道焊缝、核辅助管道焊缝和汽轮机叶片叶根等。

核电厂超声检验的主要特点

核电厂设备或部件的超声检验一般采用手动超声检验技术和自动超声检验技术,手动超声检验技术又分为常规手动超声以及相控阵手动超声检验技术。

核电厂的被检焊缝最厚部件大约300mm,最薄的部件约0.5mm,被检对象的材料主要涵盖碳钢、低合金钢、锻件不锈钢和离心铸造不锈钢等。超声检验技术方案设计需要根据具体的被检测对象,综合考虑以下因素:

1

核电在役检查规范和核电厂在役检查大纲的检验要求。

2

被检部件的可能缺陷的产生形式、损伤机理和缺陷类型。

3

被检部件的规格、结构及材料特征。

4

被检部件所处环境、可达性限制。

厚壁容器焊缝的自动超声检验

核岛一回路主设备反应堆压力容器、稳压器、蒸汽发生器部件均采用锻件焊接制造,其筒体材料为锻造低合金钢,焊缝厚度一般可达到100~300 mm,考虑到耐腐蚀等特殊要求,在内壁堆焊6~8 mm左右的不锈钢堆焊层。这类焊缝,统称为厚壁容器焊缝。针对反应堆压力容器厚壁焊缝的超声检验,采用内壁接近方式的自动超声检验;其他主设备焊缝一般采用外壁接近方式,以及自动或手动超声检验。

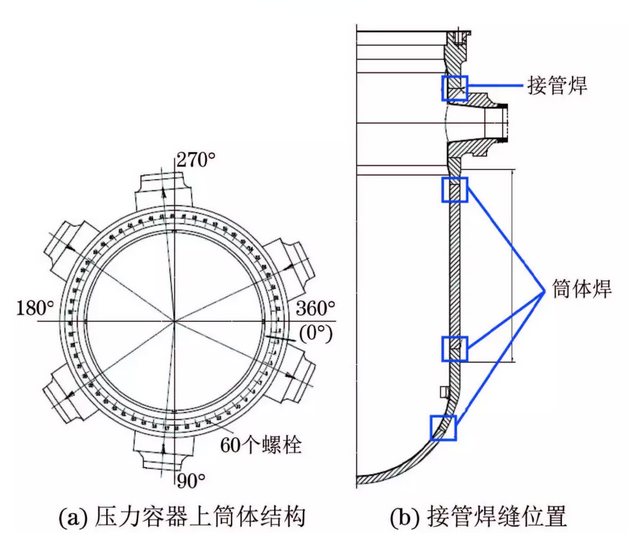

反应堆压力容器筒体及接管焊缝超声检验

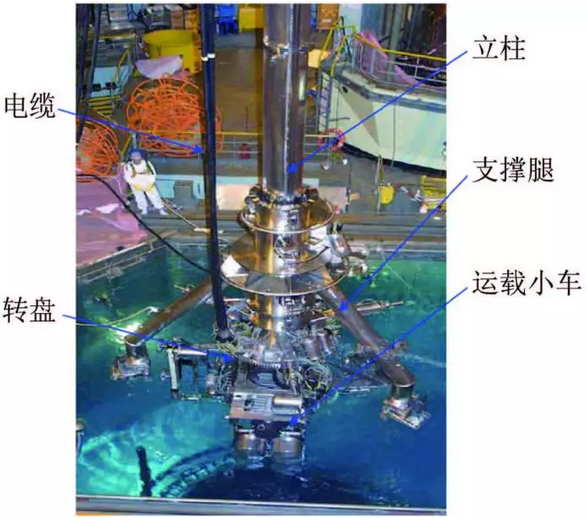

受可达性和辐射环境影响,反应堆压力容器筒体及接管焊缝的超声探头只能从筒体和接管内壁接近,通过专用的自动检查装置实施自动检查。

典型反应堆压力容器上筒体和接管焊缝位置

典型反应堆压力容器检查机械系统

对于反应堆压力容器筒体的超声检验,从筒体内表面对焊缝实施轴向和周向扫查。一般使用0°,45°,60°和70°,频率为2MHz探头进行缺陷检测,在发现缺陷后则使用45°,4MHz纵波探头进行缺陷定量(即缺陷高度和长度测量)。同时,由于焊缝内表面存在不锈钢堆焊层,因此在确定检查技术和缺陷信号的分析过程中,需特别注意堆焊层对超声检验带来的不利影响。堆焊层对超声检验的不利影响主要表现为:

1

不锈钢堆焊层为粗大的柱状晶粒,超声波衰减较大,会造成检验灵敏度下降;

2

超声波在堆焊层内部和结合面上会发生声束偏转,造成缺陷定位偏差;

3

由于堆焊层的影响,容易形成伪缺陷显示。

一般可采取以下措施来消除或减弱上述影响:

1

采用与被检工件相似的堆焊工艺和表面状况的对比试块,以克服不锈钢堆焊层对检测灵敏度的影响。

2

采用合理的探头角度测量方法以测量斜探头折射角,通常使用45°探头进行准确定位和定量。

3

采用多种探头核实及被检工件表面状况观察等方法,来判别堆焊层引起的伪缺陷信号。

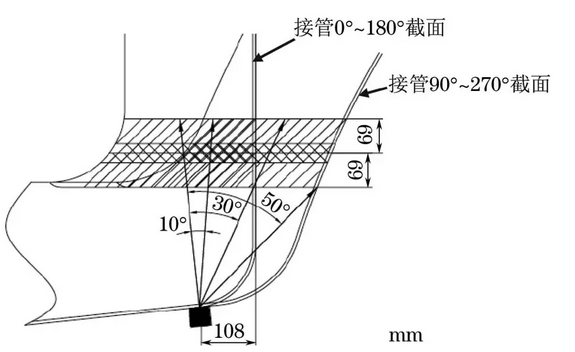

对于反应堆压力容器接管焊缝的超声检验,一般从接管内部进行轴向扫查,以及在筒体侧补充实施径向和切向扫查。对于接管侧扫查一般使用0°,10°,30°和(或)50°纵波探头,下图为从接管侧对接管焊缝扫查的示意。由于接管焊缝结构为马鞍面,因此在检验时需注意对显示信号的位置进行修正。

典型反应堆压力容器接管焊缝接管侧扫查示意

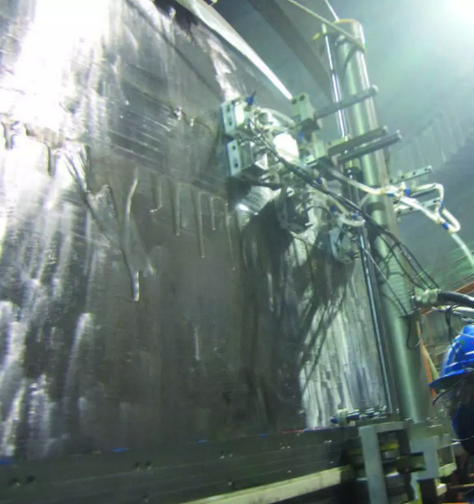

蒸汽发生器及稳压器筒体焊缝自动超声检验

下一条:

基桩超声波检测方法及判断标准