常规中的非常规——涡流检测

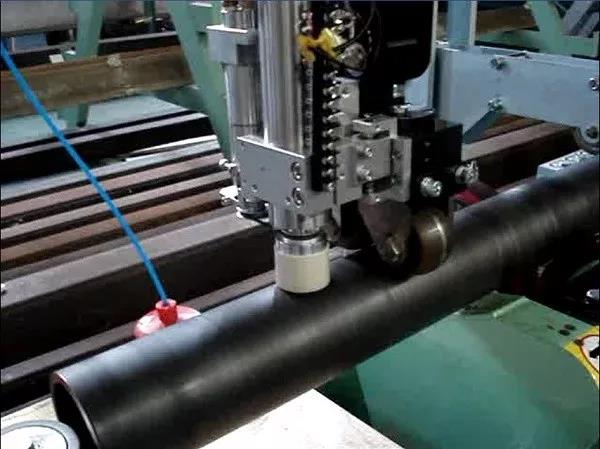

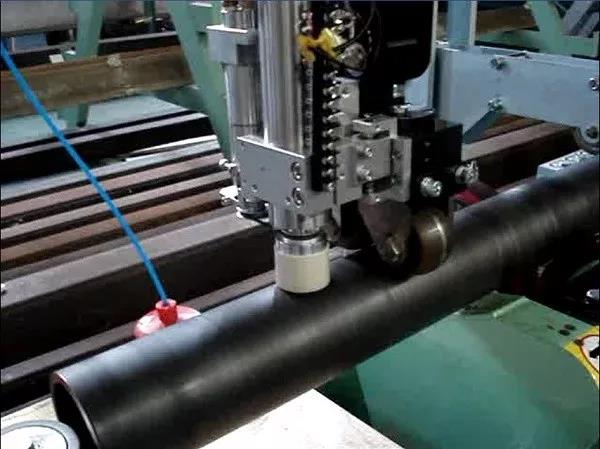

涡流检测Eddy current Testing(ET)是属于无损检测五大常规检测技术之一,在航空航天等方面使用较广,在工业生产中,涡流检测是控制各种金属材料及少数非金属(如石墨、碳纤维复合材料等)及其相关产品品质的主要手段之一,在日常的检测中涡流检测应用较低,对于涡流检测培训班的开设也不如超声检测、磁粉检测、射线检测、渗透检测那么多,虽然是属于常规检测的一种,但又显得特殊。涡流检测是利用电磁感应原理,通过检测被检测工件内感生涡流的变化来无损地评定导电材料及其工件的某些性能,或发现缺陷的无损检测方法,其检测灵敏度较高。与其他无损检测方法相比,涡流检测不需要耦合,检测简单更容易实现自动化,特别是对管,棒和线材等型材有着很高的检测效果。

涡流检测技术的发展和现状

1824年 加贝(Gambey)用实验发现金属中有涡电流存在,而后佛科确认了涡电流的存在;

1831年 法拉第(Faradey)发现电磁感应现象;

1865年 麦克斯韦完成法拉第概念的完整数学表达式,建立电磁场理论;

1879年 休斯首先将涡流用于实际金属材料分选;

1921-1935年 涡流探伤仪及涡流测厚仪先后问世

1930年 实现用涡流法检验钢管焊接质量;

50年代初 德国福斯特开创现代涡流检测理论和设备研究新阶段,涡流检测技术正式进入实用阶段;

60年代 我国开始研究涡流检测技术,主要应用于航天等领域;

而今,涡流检测技术愈发成熟,远场涡流检测技术也日益完善并加以使用。

·涡流检测·

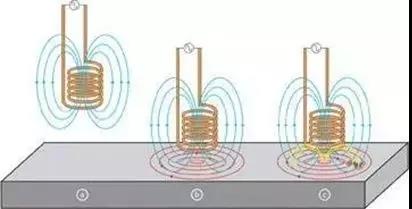

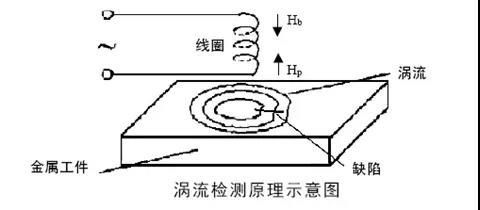

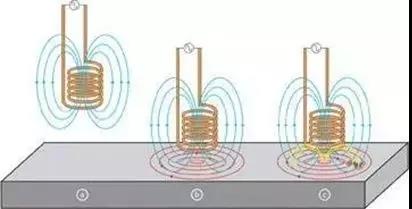

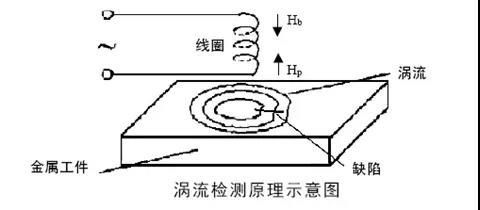

涡流是将导体放入变化的磁场中时,由于在变化的磁场周围存在着涡旋的感生电场,感生电场作用在导体内的自由电荷上,使电荷运动或将通有交流电的线圈置于待测的金属板上或套在待测的金属管外。这时线圈内及其附近将产生交变磁场,使试件中产生呈旋涡状的感应交变电流,形成涡流。涡流的分布和大小,除与线圈的形状和尺寸、交流电流的大小和频率等有关外,还取决于试件的电导率、磁导率、形状和尺寸、与线圈的距离以及表面有无裂纹缺陷等。因而,在保持其他因素相对不变的条件下,用探测线圈测量涡流所引起的磁场变化,可推知试件中涡流的大小和相位变化,进而获得有关电导率、缺陷、材质状况和其他物理量(如形状、尺寸等)的变化或缺陷存在等信息。但由于涡流使用的是交变电流,具有集肤效应,所检测到的信息仅能反映试件表面或近表面处的情况。

在对工件进行涡流检测时,工件表面要注意清洁,不应有影响涡流检测的粉尘及其他污染物,特别是铁磁性粉屑,如不满足,应及时清除;放置式线圈焊缝涡流检测时,导体覆盖层会降低检测灵敏度,应对覆盖层进行预处理。

涡流检测的优缺点

优点

1、检测时,线圈不需要接触工件,也无需耦合介质,所以检测速度快。

2、能在高温、高速下进行检测。

3、能进行多种测量,并能对疲劳裂纹监控

4、对工件表面或近表面的缺陷,有很高的检出灵敏度,且在一定的范围内具有良好的线性指示,可用作质量管理与控制。

5、可在高温状态、工件的狭窄区域、深孔壁(包括管壁)进行检测。

6、能测量金属覆盖层或非金属涂层的厚度。

7、可检验能感生涡流的非金属材料,如石墨等。

8、检测信号为电信号,可进行数字化处理,便于存储、再现及进行数据比较和处理。

缺点

1、对象必须是导电材料,只适用于检测金属表面及近表面缺陷。

2、难以判断缺陷的种类、形状和大小。

3、干扰因素较多,需要特殊的信号处理技术。

4、对几何形状复杂的零件进行全面检查时,检查效率低

涡流检测技术的发展和现状

1824年 加贝(Gambey)用实验发现金属中有涡电流存在,而后佛科确认了涡电流的存在;

1831年 法拉第(Faradey)发现电磁感应现象;

1865年 麦克斯韦完成法拉第概念的完整数学表达式,建立电磁场理论;

1879年 休斯首先将涡流用于实际金属材料分选;

1921-1935年 涡流探伤仪及涡流测厚仪先后问世

1930年 实现用涡流法检验钢管焊接质量;

50年代初 德国福斯特开创现代涡流检测理论和设备研究新阶段,涡流检测技术正式进入实用阶段;

60年代 我国开始研究涡流检测技术,主要应用于航天等领域;

而今,涡流检测技术愈发成熟,远场涡流检测技术也日益完善并加以使用。

·涡流检测·

涡流是将导体放入变化的磁场中时,由于在变化的磁场周围存在着涡旋的感生电场,感生电场作用在导体内的自由电荷上,使电荷运动或将通有交流电的线圈置于待测的金属板上或套在待测的金属管外。这时线圈内及其附近将产生交变磁场,使试件中产生呈旋涡状的感应交变电流,形成涡流。涡流的分布和大小,除与线圈的形状和尺寸、交流电流的大小和频率等有关外,还取决于试件的电导率、磁导率、形状和尺寸、与线圈的距离以及表面有无裂纹缺陷等。因而,在保持其他因素相对不变的条件下,用探测线圈测量涡流所引起的磁场变化,可推知试件中涡流的大小和相位变化,进而获得有关电导率、缺陷、材质状况和其他物理量(如形状、尺寸等)的变化或缺陷存在等信息。但由于涡流使用的是交变电流,具有集肤效应,所检测到的信息仅能反映试件表面或近表面处的情况。

在对工件进行涡流检测时,工件表面要注意清洁,不应有影响涡流检测的粉尘及其他污染物,特别是铁磁性粉屑,如不满足,应及时清除;放置式线圈焊缝涡流检测时,导体覆盖层会降低检测灵敏度,应对覆盖层进行预处理。

涡流检测的优缺点

优点

1、检测时,线圈不需要接触工件,也无需耦合介质,所以检测速度快。

2、能在高温、高速下进行检测。

3、能进行多种测量,并能对疲劳裂纹监控

4、对工件表面或近表面的缺陷,有很高的检出灵敏度,且在一定的范围内具有良好的线性指示,可用作质量管理与控制。

5、可在高温状态、工件的狭窄区域、深孔壁(包括管壁)进行检测。

6、能测量金属覆盖层或非金属涂层的厚度。

7、可检验能感生涡流的非金属材料,如石墨等。

8、检测信号为电信号,可进行数字化处理,便于存储、再现及进行数据比较和处理。

缺点

1、对象必须是导电材料,只适用于检测金属表面及近表面缺陷。

2、难以判断缺陷的种类、形状和大小。

3、干扰因素较多,需要特殊的信号处理技术。

4、对几何形状复杂的零件进行全面检查时,检查效率低

上一条:

如何做计量确认?这些你都知道吗??

下一条:

国宝文物的无损检测方法