在电站锅炉检验中,厚壁对接焊缝较为常见(四小管除外)。最近忙于薄壁(8~10mm)对接焊缝超声检测,发现薄壁与厚壁(如大于20mm)的超声检测,存在较大的差别。

薄壁和厚壁超声检测比较,有哪些区别呢?

第一方面,探头的选择。

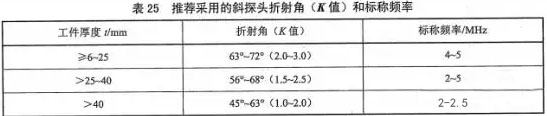

厚壁超声检测,根据超声检测标准,选择合适的探头规格即可。而薄壁检测如果完全按照标准来选择,并非不可,但是在标准(如NB/T47013.3-2015或GB/T11345-2013)中似乎仅给出折射角(K值)和标称频率的选择,没有提及晶片尺寸的选择,而晶片尺寸又是非常关键的参数。 (图片来源:如NB/T47013.3-2015表25)

如何选择最佳的晶片尺寸呢?

在标准中没有给定晶片尺寸的前提下,通常会依据理论知识来选择。比如薄壁检测,应选择小晶片探头,因为小晶片的探头,一般前沿小,一次波盲区小;另外,晶片小,钢中剩余近场区长度也小,似乎小晶片非常理想。

我之前也是这么想的,也参考过许多类似的文章。通过理论推导,小晶片是最合适的,恨不得把晶片做成1mm×1mm。但这是不可取的,一味地纸上谈兵脱离实际是要被打倒的。

晶片太小,扩散角大,存在表面波、根部反射波、变形波等干扰杂波,大大的增加了识别缺陷波的难度。所以既要满足检测检测工艺,又要快速找出缺陷,实则有些困难。

但是难不倒喜欢瞎捣鼓的人,分别试验了5Z6×6K2.5、5Z6×6K3、5Z8×8K2.5、2.5Z8×8K2.5、5Z8×8K3、5Z9×9K3等规格的探头,发现除了5Z9×9K3(实测K值有2.87、3.01、3.21等均可,实测前沿约11mm)外,其他规格的探头干扰波太多,实在是在下辨别缺陷的水平有限,太难了。当然这些探头都是SIUI汕头超声的(没有塞红包,不是打广告),也试了其他某个国产牌子的探头,不说你也懂,信噪比不行。具体是什么牌子的就不讲,得罪人的事不能干。

有人会疑惑,5Z8×8K3和5Z9×9K3的探头有多大的差别呢?

这两种规格的探头,在识别缺陷方面确实存在较大的区别,5Z9×9K3明显优于5Z8×8K3。别看晶片长宽只有1mm的差别,但是面积相差较大(81和64),导致扩散角小不少,表面波少了很多。

晶片尺寸有了,频率和K值也是比较关键的参数。比较了各种规格的探头,5MHz优于2.5MHz的探头,K3较优于K2.5。

GB/T11345-2013标准怎么选择合适的K值,标准中规定不能大于70°?那就选70°的探头呗。

探头的规格选好了,剩下的工作只需按照标准的要求调试仪器,选择相应的试块制作DAC或者基准灵敏度,这些都是简单步骤。